El poliuretano termoplástico en medicina se ha convertido en uno de los materiales poliméricos más relevantes para el desarrollo de dispositivos médicos modernos. Su equilibrio entre flexibilidad, resistencia mecánica y facilidad de procesamiento lo posiciona como una solución confiable frente a materiales tradicionales como el PVC plastificado, siliconas o elastómeros convencionales.

En la industria médica, los materiales no solo deben cumplir una función estructural. Además, deben garantizar seguridad, estabilidad a largo plazo y compatibilidad con el cuerpo humano. Por esta razón, el TPU se formula como una resina de especialidad, diseñada para responder a exigencias técnicas, regulatorias y de desempeño muy específicas.

Exigencias técnicas en aplicaciones médicas

Los dispositivos médicos operan bajo condiciones controladas, pero altamente demandantes. Por lo tanto, el material seleccionado debe ofrecer un comportamiento consistente durante toda su vida útil.

Entre los principales requerimientos se encuentran la biocompatibilidad, la resistencia a la fatiga mecánica y la estabilidad frente a procesos de esterilización. Además, se exige un bajo nivel de extractables y lixiviables para minimizar riesgos al paciente.

A diferencia de otros polímeros flexibles, el poliuretano termoplástico en medicina permite ajustar sus propiedades mecánicas sin recurrir a plastificantes externos. En consecuencia, se obtiene un material más estable, con menor migración y mayor confiabilidad en contacto prolongado con fluidos corporales.

Tipos de TPU utilizados en el sector médico

Desde el punto de vista químico, los TPU se clasifican principalmente según el tipo de poliol y diisocianato empleados en su síntesis. Esta selección define su comportamiento final.

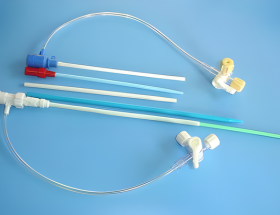

Los TPU de base poliéter son ampliamente utilizados por su buena resistencia a la hidrólisis y su flexibilidad a bajas temperaturas. Por lo tanto, resultan ideales para catéteres, mangueras y tubos médicos.

Por otro lado, los TPU de base poliéster ofrecen mayor resistencia mecánica y química. Sin embargo, su uso se evalúa cuidadosamente en aplicaciones con alta exposición a humedad.

En cuanto al isocianato, los TPU alifáticos se emplean cuando se requiere estabilidad al color y resistencia a la radiación UV. A diferencia de estos, los TPU aromáticos ofrecen un excelente desempeño mecánico, aunque pueden presentar amarillamiento con el tiempo.

Cada una de estas variantes se formula como resina de especialidad, considerando el tipo de dispositivo, el tiempo de contacto y el entorno de uso.

Aditivos clave en el poliuretano termoplástico en medicina

Aunque la resina base define gran parte del desempeño, los aditivos juegan un papel fundamental. En aplicaciones médicas, estos componentes deben cumplir estándares estrictos de pureza y trazabilidad.

Los antioxidantes se incorporan para proteger al material durante el procesamiento y evitar degradación prematura, entre estos antioxidantes tenemos a los primarios (fenólicos) y secundarios (fosfitos/fosfonitos), su naturaleza multifuncional nos ayuda con la estabilidad térmica del producto. Su selección es crítica, ya que deben ser efectivos sin generar subproductos indeseables y cumplir con la norma ISO 10993 (biocompatibilidad).

Los modificadores de flujo y procesamiento permiten una extrusión o inyección más estable, facilitando la fabricación de piezas con geometrías complejas y tolerancias ajustadas.

En aplicaciones específicas, se incorporan aditivos antimicrobianos que ayudan a reducir la proliferación bacteriana. Sin embargo, su uso se controla cuidadosamente para evitar migración o efectos secundarios.

Compatibilidad con procesos de esterilización

Uno de los mayores retos en el poliuretano termoplástico en medicina es su comportamiento frente a los procesos de esterilización. Estos materiales pueden formularse para resistir métodos comunes como óxido de etileno, radiación gamma y, en algunos casos, vapor.

Sin embargo, no todos los sistemas de TPU responden de la misma forma. Por esta razón, la compatibilidad con el método de esterilización se evalúa desde la etapa de diseño del material, considerando tanto la resina como los aditivos.

Además, los TPU suelen cumplir con normativas internacionales de biocompatibilidad. En consecuencia, el control de materias primas, procesos y documentación se vuelve un factor clave para su adopción en el sector salud.

Principales aplicaciones médicas

Gracias a su versatilidad, el poliuretano termoplástico en medicina se utiliza en una amplia gama de dispositivos y componentes médicos.

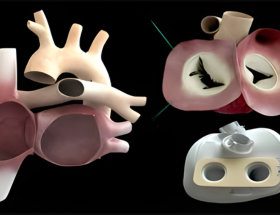

Entre las aplicaciones más comunes se encuentran catéteres, microtubos, mangueras para equipos médicos y bolsas flexibles. También se emplea en dispositivos implantables de corto y mediano plazo, así como en cubiertas ergonómicas y componentes de contacto externo.

En cada caso, el desempeño final depende del balance entre rigidez, elasticidad y resistencia, el cual se ajusta mediante la formulación específica del TPU.

Tendencias hacia materiales más especializados

Actualmente, el desarrollo de TPU avanza hacia soluciones más especializadas y sostenibles. Se buscan materiales con mayor durabilidad, menor impacto ambiental y mejor desempeño en contacto con el cuerpo humano.

Además, existe un enfoque creciente en reducir la dependencia de aditivos migrables, lo que mejora la estabilidad a largo plazo del dispositivo. Por lo tanto, el poliuretano termoplástico en medicina continúa evolucionando como una plataforma tecnológica adaptable y confiable.

El poliuretano termoplástico en medicina destaca como un material estratégico para el diseño de dispositivos médicos modernos. Su capacidad de personalización, combinada con un alto nivel de desempeño y cumplimiento normativo, lo convierte en una resina de especialidad clave para el sector salud.

En consecuencia, su correcta selección y formulación permiten desarrollar soluciones seguras, eficientes y alineadas con las exigencias actuales de la industria médica.